品质是制造类企业立足的根基,而质检则是品质的第一道防线。当前,传统制造企业正深陷检测效率低、精度差、成本高的困境:人工检测漏检率常超5%,一条电子组装产线每日因错检导致的返工成本可达数万元;多品种生产时,检测标准切换滞后,柔性生产沦为空谈;检测数据与生产系统割裂,工艺优化缺乏精准依据…… 面对这些痛点,dynaSense 智慧工厂AI缺陷检测系统以“AI+工业”融合,能基于知识图谱深度学习,练就为眼金睛般的产品缺陷检测技能。

直击痛点:让品质管理化被动为主动

制造业的品质困局,本质是“人、机、信息”协同的断层。在精密电子车间,一颗未锁紧的螺丝、一根半插的排线,可能引发整机故障,而人工检测不仅耗时(单工位日均检测超8小时),还会因疲劳导致3%-5%的漏检率;在仓储物流环节,零部件型号错配、标签印刷错误等问题,每年给企业造成的损失让人痛心。

更关键的是,传统检测模式难以打破“信息孤岛”:检测数据无法实时反馈给生产系统,工艺优化只能“凭经验”;多品种切换时,检测标准更新滞后,严重制约柔性生产效率。dynaSense AI检测系统正是通过 “全流程感知、全场景适配、全数据联动”,将品质管理从“事后补救”推向“事前预防”,彻底重构工业检测逻辑。

核心技术:AI深度学习打造“工业级火眼金睛”

dynaSense的核心竞争力,源于其深耕工业场景的AI技术架构。系统搭载自主研发的AI检测引擎,基于千万级工业缺陷样本训练的深度学习模型,能精准识别零部件组装位置不良、品质缺陷、型号错误、缺失等问题。通过“模型训练-现场适配-动态迭代”的闭环机制,检测能力持续进化 —— 实验室环境下检测率突破99%,工厂复杂环境中准确率仍稳定在98% 以上,远超人工检测的85%平均水平。

为适应工业现场的复杂工况,系统具备极强的环境适应性:支持 ±5°旋转冗余,部件轻微偏移不影响检测;水平/垂直位移在视野内均可适配,无需严格固定位置;曝光冗余范围达 + 10%~-20%,色彩白平衡宽容度±10%,普通车间光照即可稳定运行,无需专用灯光

或暗箱。75×75px 的最小检测能力,更是让0.1mm的划痕、引脚变形等微小缺陷无所遁形。

在架构设计上,系统采用“服务器 / 客户端”分布式架构,检测产品和部件可灵活扩展。从螺丝、排线等小型部件到主板、整机等大型产品,只需通过模型训练即可快速适配,完美满足多品种小批量生产需求。

全能功能:覆盖全流程品质管控

dynaSense 的功能早已超越单一检测维度,构建起 “检测-分析 -优化”的全流程体系。在核心检测层面,系统可精准判断多类工业部件。

螺丝检测:区分“正常锁附”与“未锁附”,哪怕0.5MM圈松动也能识别;

插口检测:精准判定插线、排线、FFC/FPC 等的“正常插线”“松动”“未插” 状态;

辅料检测:识别泡棉、胶带、扎带的 “正常贴附”“缺失”“卡扣未扎紧”等问题;

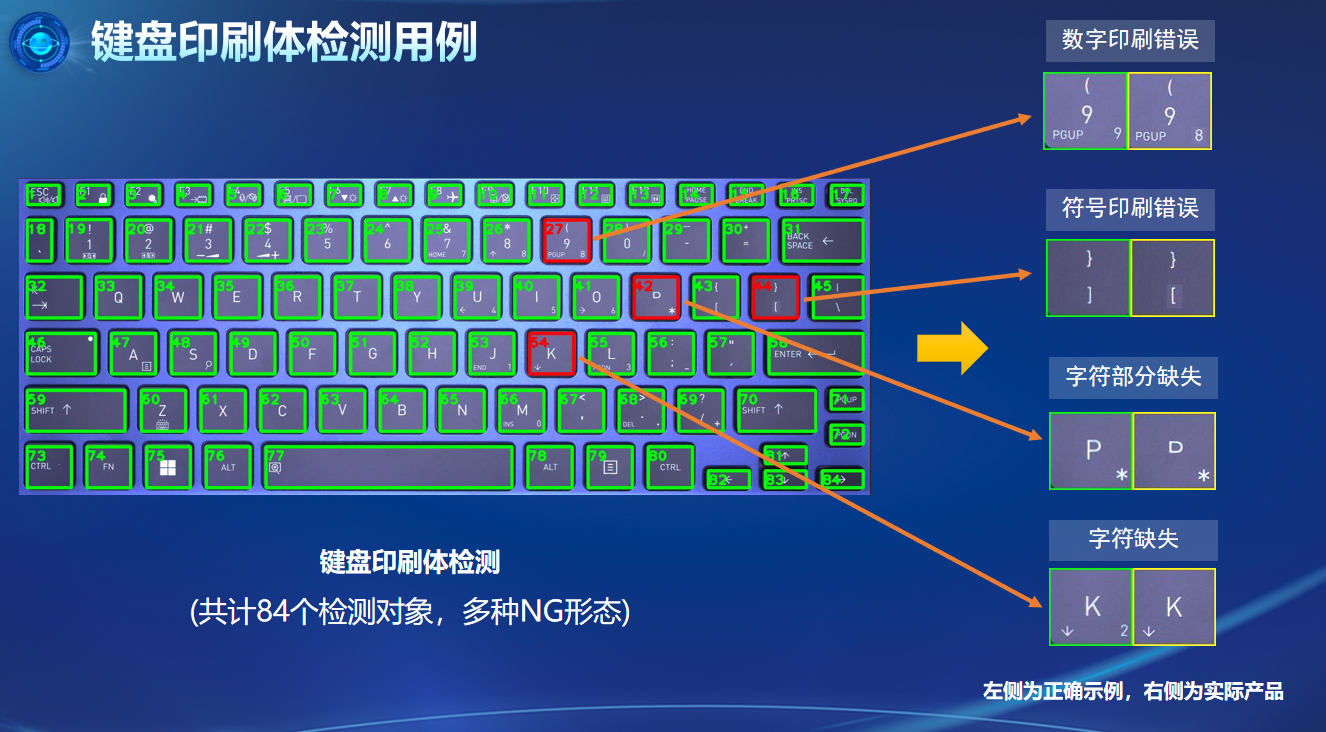

特殊检测:通过专属算法实现跳线颜色顺序、标签印刷内容(如 PC 标签的 “intel vPRO”)、键盘84键印刷错误(含字符缺失、错印)及电池安规标签多语言缺陷检测。

在数据管理方面,系统配备产线配置、检测结果看板、历史数据统计等功能,实时展示OK/NG 数量、缺陷分布,为工艺优化提供数据支撑,让检测数据成为生产改进的“导航仪”。

卓越性能:速度与精度双突破

在工业产线中,检测速度直接影响生产节拍。dynaSense 以 “高速+精准”适配产线需求:单批次30个部件检测仅需5-7秒,较人工检测(30-40 秒)效率提升80%,单条产线日省工时6小时以上。

系统无需停机检测,可集成于产线实现 “在线检测”;模型轻量化设计确保普通PC即可运行,无需高昂硬件投入;部署时无需改造产线,通过工业相机(支持 4K/8K)和简易支架搭建,最快3天完成现场部署。更重要的是,系统具备“成长性”,通过持续导入正负样本(建议 1:2),模型可快速适配新缺陷类型,解决传统设备难以应对产品迭代的痛点。

广泛应用:赋能多领域智能制造

dynaSense 的应用已渗透至全球精密制造核心领域。

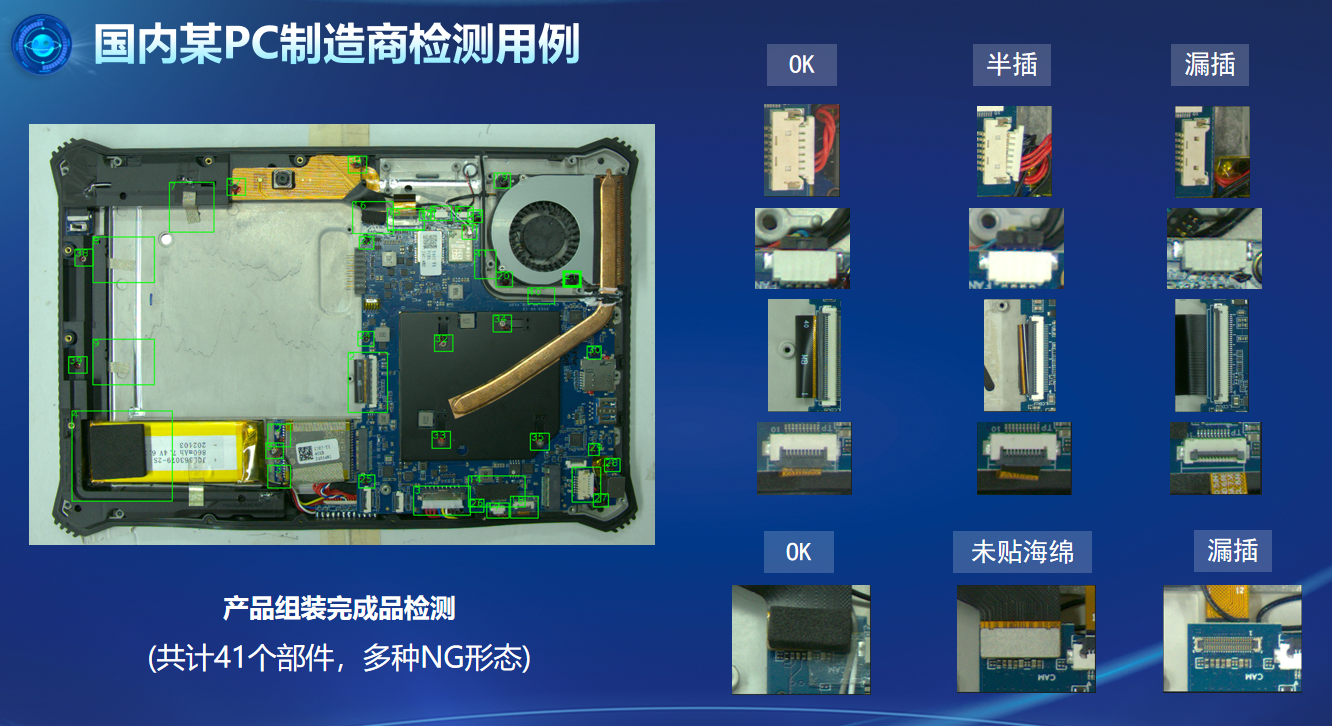

电子组装:国内某PC制造商用其检测41个部件,涵盖12类缺陷,效率提升3倍,不良率下降 72%。

精密制造:检测主板微小元件安装偏差,助力半导体行业实现 “零缺陷”。

仓储物流:识别零部件标签错误,零部件仓库差错率从 2.3% 降至0.1%。

装备制造:检测大型机械轴承安装、管线连接状态。

创新模式:从 “卖产品” 到 “共成长”

dynaSense突破传统 “硬件销售” 逻辑,构建 “硬件 + 软件 + 咨询”三位一体服务:

硬件:提供 DynaEdge 边缘设备、工业相机、检测用PC及可选光源;dynabook系列笔记本电脑均采用Intel® Core™ Ultra 移动式处理器,具备专业化的AI处理能力,丰富的接口与网络配置满足多元质检需求,高清屏幕让每一个质检细节一览无余。

软件:MIRA 服务器实现模型管理、数据分析,AI 训练平台支持自主或联合训练;

咨询服务:依托 TP・IE 方法论,提供现场诊断、流程改善、人才育成服务,实现 “人、机、信息” 协同。

结语:共赴智能制造新未来

在制造业 “微米级竞争” 时代,品质与效率的每一分提升都至关重要。选择 dynabook,就是选择与智能制造同行,让每一个细节都闪耀品质光芒,共同书写 “零缺陷” 制造的新篇章。